LT301F 超耐磨酸化压裂软管成功突破“限速” 实现国产大口径石油管线规模化应用

8月25日,大庆油田发现预测储量12.68亿吨页岩油,标志着我国页岩油勘探开发取得重大战略突破,中国页岩油气行业将迎来大发展时代。但受页岩油气勘探开发难度大、风险高、技术装备投入及运营费用高等因素影响,我国的页岩油气勘探开发技术与发达国家相比仍存在较大差距。目前,如何加快我国页岩油气资源的开发利用,完成我国页岩油气发展目标成为亟待解决的问题。

在推动我国能源转型的过程中,以碳达峰、碳中和目标为引领,页岩油气作为清洁能源增量的主力军,已成为未来重要的油气资源类型。但页岩油作为非常规油气资源,具有低渗透、流动性差的特点,是最难开采的油气资源之一。压裂是页岩油气开采的一项有效手段,人们常形象地称这种开采方式为从石头缝里“挤”油。根据全球及中国页岩油气行业全产业链发展趋势研究预测及市场需求规模分析,国内相关行业知名企业预计酸化压裂国内市场需求规模或将达10亿元人民币,国际酸化压裂软管市场需求规模将达30亿元人民币(数据来自相关企业市场报告)。

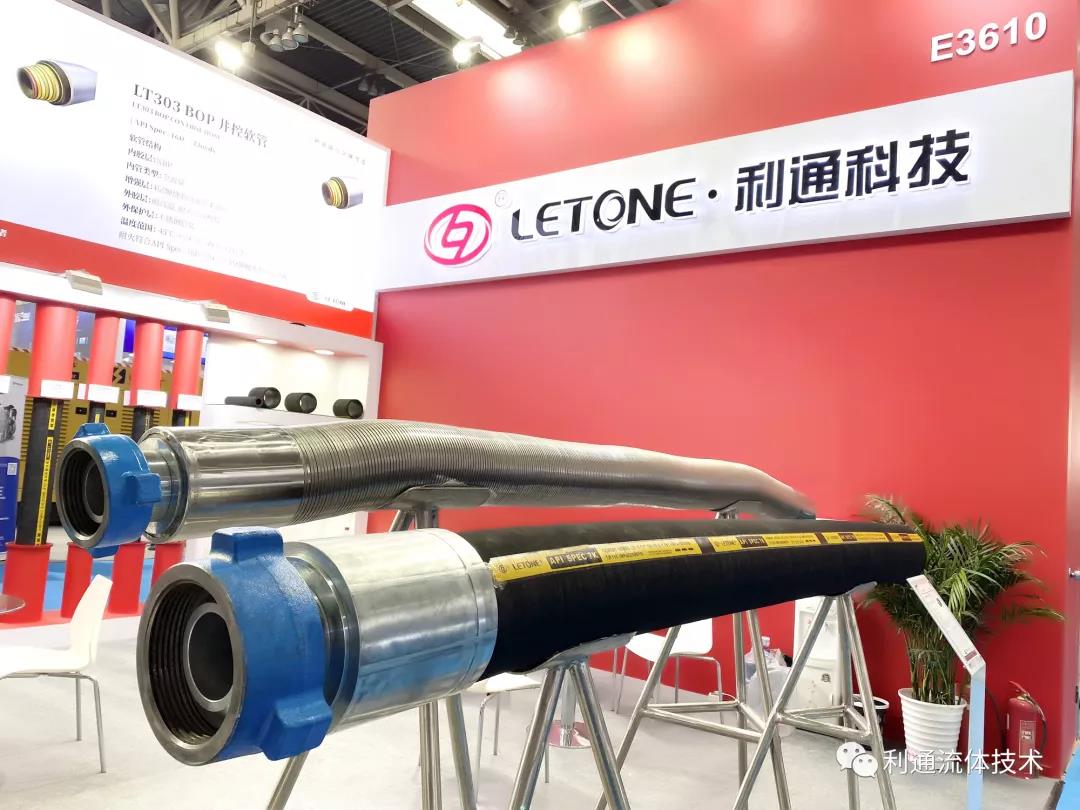

为实现关键技术的研发和突破,助力国内外非常规油气资源开发,实现油气田高产和持续稳产,作为国内最早开展国产化、大口径石油管线技术的企业之一,利通科技紧跟页岩油气技术革命新趋势,坚持走自主创新之路。依托近20年软管制造经验、高水准石油管路系统创新研究团队和精良的制造、检测设备等优势,利通科技着力打破国内外关键技术“卡脖子”难题,提升研发创效能力,参与并承担了两项河南省重大科技专项,其中就包含了“耐 H2S 耐脉冲超高压石油钻采输送软管”项目。利通科技已完全具备在压裂增产、石油钻采、BOP井控、高压耐火节流和压井流体传动等领域关键软管的产品制造实力和提供解决方案的服务能力,实现了国产大口径石油管线规模化应用,或将改写中国石油管线全部依赖进口的局面。

超前布局 突破“限速” 利通科技跻身世界前列

2012年,中国拉开了页岩油气勘探开发序幕。利通科技敢为人先,超前布局,凭借着核心技术国产化的决心,逐年加大科研投入水平,完善产学研合作开发体系,不断升级相关制造设备,实现了关键领域核心技术的突破。

为缩短与国外对标企业的技术差距,全面实现大口径石油管线国产化,解决国内非常规油气田开发技术难题,利通科技石油管线研发小组加大技术攻关力度,围绕着开采过程中高速输送磨损物质、超强腐蚀酸化压裂液、完井作业过程中的高压泥浆等特殊流体介质的难点、要点开展攻关,对现有资料进行整理分析,确立研发方向,经过反复的讨论、试验,多次优化材料配方和技术工艺,突破多项“卡脖子”关键核心技术,最终研发生产出超高压超耐磨酸化压裂软管,其中3”138MPa(20000psi)超耐磨酸化压裂软管技术和性能已赶超国外对标企业,引领大口径石油管线技术风向标。目前,利通科技3”20000psi、4”15000psi、5”15000psi系列超耐磨酸化压裂管线均已研发试验成功,标志我国在压裂管线技术领域成功突破“限速”,正式跻身世界前列。

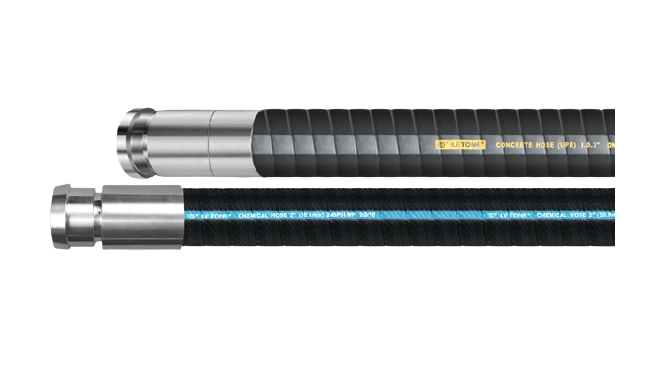

LT301F 超耐磨酸化压裂软管

为承受超深井、超高压、高磨损的钻井工况以及高温差、强风沙等恶劣环境的考验,利通科技研发团队深化地质基础理论研究,攻关适应页岩油气勘探开发的新技术,通过创新生产工艺及材质配比选择,研制生产出LT301F 超耐磨酸化压裂软管。该软管采用德国进口的UHMWPE作为软管内层,4~10层缠绕的超强高柔钢丝/钢丝绳作为承压骨架材料,解决超深层油气钻采开发中出现的高压、腐蚀、磨损等难题,大大减少了软管总成的更换频次,延长了软管的服务周期。该系列软管具有以下显著特点:

全流量:通径更大,流量更快,为高效提产助力;

超耐磨:高压输送金刚砂,加砂压裂品质之选,可耐磨8000小时;

耐酸碱腐蚀:德国/日本进口UHMWPE内衬层,可耐28%的盐酸,输送酸基压裂液无压力;

耐超高压:工作压力高达20000Psi(约138MPa),爆破压力达40000Psi(约276MPa),压裂效率高,保障作业安全。

未来,利通科技紧跟页岩油气技术革命新趋势,持续加强页岩油气开采技术攻关,紧密结合页岩油气生产实践中的技术难题开展全产业链关键技术攻关和核心装备研发。同时,利通科技研发团队将加强页岩油气勘探开发前瞻性技术的研究和储备,进一步提升我国页岩油气技术的整体水平,为实现降低页岩油气开发成本、保障页岩油气开采效益和可持续开发夯实基础。